食肉加工事業

Meat processing

安心・安全な近江牛をお届けするために

食肉加工

食品加工(二次加工)

食肉加工だけではなく、SDGsの理念に基づき、商品開発を行っております。近江牛の美味しさをより皆様の身近に感じていただけます。

徹底した衛生管理と品質管理

従業員一人ひとりに根付いている徹底した衛生管理

従業員の衛生管理

衛生基準マニュアルに従い、手洗いや消毒の徹底・作業所入室前のローラーによる異物除去・身だしなみのチェックを行います。また、工場では2足制(通路用スリッパと加工場用長靴)を導入し、清潔な作業服・帽子・マスク・手袋を着用します。さらに、体温チェックや健康管理表への記入を実施し、まな板や包丁、手の定期的なATP検査も行います。職場環境を整えるため、仕事効率の向上を目指した特注作業テーブルを導入し、月に一度のメンタルヘルスケアも実施しています。

施設の衛生管理

作業後には専用洗剤で床・天井・ドアノブを掃除し、正肉加工場とホルモン加工場の間には消毒床区域を設けています。さらに、接触による汚染を防ぐため、原料庫・正肉加工場・製品冷凍庫間にタッチレスドアを導入しています。器具専用洗浄機の導入や、加工で出る脂などの廃棄物は専用台車で冷蔵保管し、引き取り日まで適切に管理しています。また、作業後にはブロワーで床の水滴を除去し、除湿器を設置してカビ対策を徹底。作業終了後には、オゾン発生装置を使って殺菌を行い、衛生管理を強化しています。

原材料の衛生管理

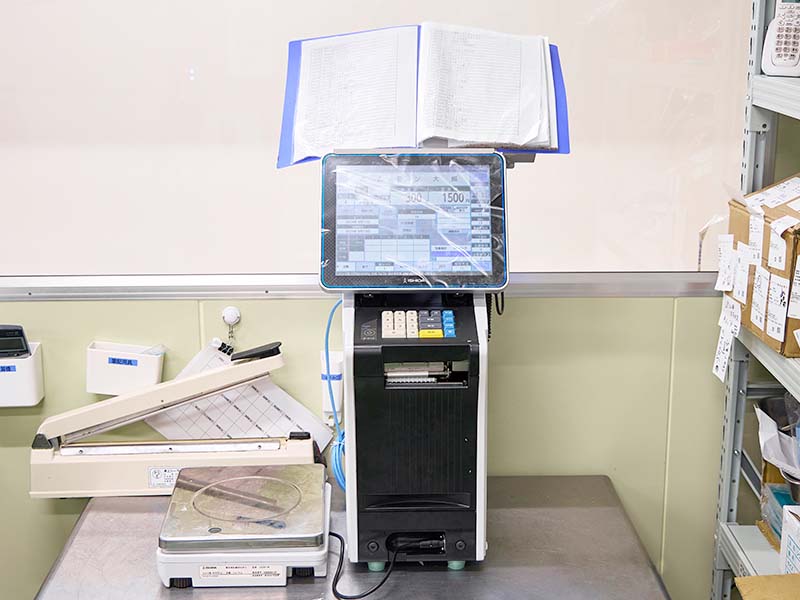

仕入れ時には区域を分け、ホルモンは専用入口から、小肉は専用冷蔵庫から入荷します。入荷時には製品温度・品質の鮮度・搬入車の荷台温度・異物混入を検査・検品し、段ボールから取り出した後、各商材をチェックし、部位ごとにカゴ分けを行い、誰が見ても分かりやすく管理します。また、ラベルプリンターで個体識別番号をスキャナ登録し、作業時や製品後の確認を2重チェックします。製品シールには使用原料の個体識別番号を記載し、スキャン後に各店舗へ出荷します。納品後には、原料庫前室で専用カゴに移し替え、段ボールからの異物や害虫の侵入を防止します。

加工工程の衛生管理

使用前後のまな板や包丁はアルコールで消毒し、機械は使用毎に清掃とアルコール殺菌を行います。ロスナイを導入して工場内の全室温度を一定に保ち、手袋や製品袋、ドリップシートなどの備品は各自に一定数を割り当て、不特定多数の接触を防止します。手袋は一定時間ごとに交換し、作業終了後にはまな板や包丁を熱殺菌します。作業は基本的に作業場内で行い、原料を運ぶ者、カットする者、真空する者に役割を分けることで効率を向上させます。また、汚れが生じた際には定期的に床を清掃し、菌の拡散を防ぐ取り組みを徹底しています。

鮮度にこだわる総合近江牛商社の品質管理

製品の品質管理

焼肉のカットは縦3cm、横7cm、一枚15gの規格に従い、ステーキは80g規格で仕上げます。スライサーを使用する場合は、マニュアルに基づいたmm数やg規格に従います。

こだわりとして、カット後の肉は一枚ずつパレットに並べ、最新式ショックフリーザーで瞬間凍結します。凍結後は袋詰めから製品冷凍庫に収納するまでの時間を厳密に管理し、製品の劣化を防止します。

製品冷凍庫は-25°Cで管理され、先入れ・先出しによる品質管理が行われ、古い順に出荷されるよう棚が設計されています。さらに、製品庫前室は1°C〜2°Cに保たれ、出荷場兼冷蔵庫として機能し、冷凍庫の温度が均一に保たれ、製品の品質が劣化しないよう設計されています。また、肉質が硬い、筋の多い商材には専用の針刺し機を使用し、柔らかくタレが馴染みやすい品質に向上させることが可能です。品質検査では、新規商材を専用室で試食し、匂いや食感、品質をチェックし、問題があれば速やかに廃棄や業者への連絡を行い、交換や返品に対応します。

原材料の品質管理

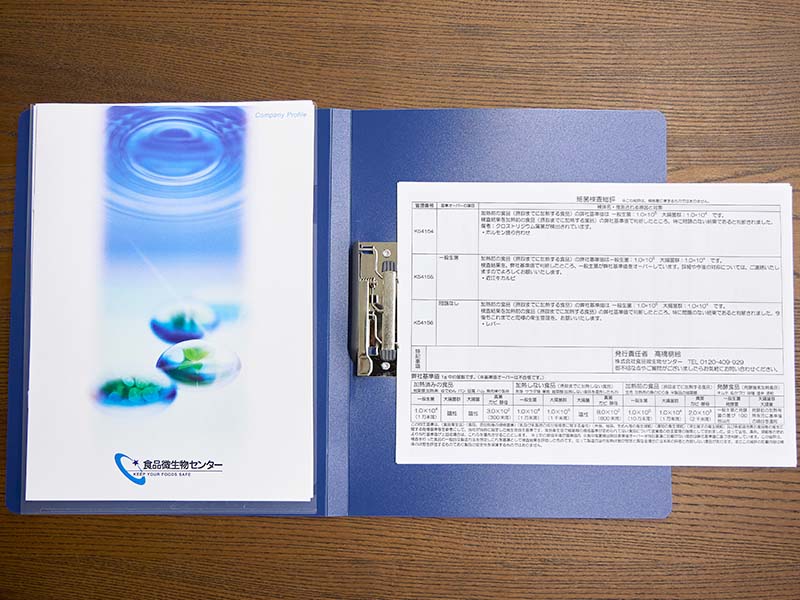

月に2回、原料や製品の菌検査を実施し、加工器具やまな板、包丁、蛇口、ドアノブなどの菌検査も行います。製品庫と同様に、原料も古い順に配置することで、品質管理を徹底しています。原料納品時には、搬入台車や商品の温度、品質鮮度(ドリップや変色)に基準を設け、基準を満たさない場合は交換または受け取りを拒否します。さらに、始業前と終業後には冷蔵・冷凍庫の温度チェックを行い、適切な温度管理を徹底しています。

プロセスの品質管理

始業時には作業指示書を作成し、各持ち場に二人以上の人員を配置して事故を防止します。事故発生時にはマニュアルに従った対応を行い、機械や設備の不具合が発生した場合には、担当業者との連絡網を活用して即座に対応できる体制を整えています。また、CCP(重要管理点)の観点から、自社マニュアル基準に基づき、目視とトリミングの2点で血だまりや血抜きの甘い箇所、血管などの不良部位を大幅に除去または廃棄します。従業員が判断に迷う場合は、工場長や副工場長が対応を指示し、それに基づき作業します。

最終製品の品質保証

出荷時には、必ず二人一組で品質や製品ラベルの貼り間違い、包装の破れなどをダブルチェックする体制を整えています。荷物到着までにトラブルが発生した場合、運送会社に連絡し、荷物追跡や製品破損時の再配達依頼・商品交換など、迅速に対応します。また、お客様からのフィードバックを一元管理し、それを基に品質とサービスの向上に努め、常により良い商品を提供できるよう取り組んでいます。

記録と報告

就業ごとに歩留まり表を作成し、生産効率や歩留まりを記録、これを基に製品の適正価格や仕入価格に基づく原価計算を行います。また、毎週の工場ミーティングでは、工場内の現状やタスク、他事業部からの連絡事項を社内で共有し、課題解決への取り組みや次週のスケジュール、課題について報告会を実施しています。